Jak vyrobit plošný spoj pomocí laseru TOOCA L1?

Jak vyrobit plošný spoj, to řešil v životě snad každý bastlíř. Já jsem tehdy jako začínající bastlíř (je to už opravdu dávno) oblíbil metodu dělících čar a s tou jsem také začal. První LEDkové blikače to bylo něco. Stačilo půjčit si nepozorovaně od mámy žehličku, na plošný spoj nanést vosk a pak už jen vyrýt do vosku dělící čáry (sestra dodala nástroje na linoryt), které se následně vyleptaly. Bohužel ten vosk se někdy dostal i mimo spoj a to se žehličce a hlavně mámě vůbec nelíbilo, tak bylo po metodě 🙃.

Přešel jsem potom na kreslení spojů lakem na nehty. Lak u toho sestrám dost ubýval 🤦♂️, ale celkem to fungovalo. Jen to dvakrát nevypadalo. Každopádně leptání jsem měl zmáknuté v kyselině chlorovodíkové. Od strejdy myslivce jsem sháněl peroxid a ten byl! Tak vyleptáno bylo za pár minut. Pak následovaly metody kreslení tuší na pauzák a výroba fotocestou. To se potom ještě zdokonalilo možností tisknout na plotteru nebo na laserové tiskárně. Měl jsem vychytané i oboustranné desky!

Dneska už těžko někdo bude podobné věci zkoušet, ale pokud potřebujete mít zajištěnou výrobu prototypových desek, pak je dobré mít domácí výrobu PCB zvládnutou. Nedávno jsem potkal Petra Žwaka, specialistu na návrh a výrobu elektronkových zesilovačů a jeho metoda výroby plošných spojů mě velmi zaujala. Navíc se Petrovi k výrobě hodil i náš TOOCA laser a tak přinášíme tento praktický návod, jak na výrobu plošných spoj. pomocí laseru TOOCA nebo jiných laserů s malým výkonem. A nyní už předávám slovo Petrovi. 👍

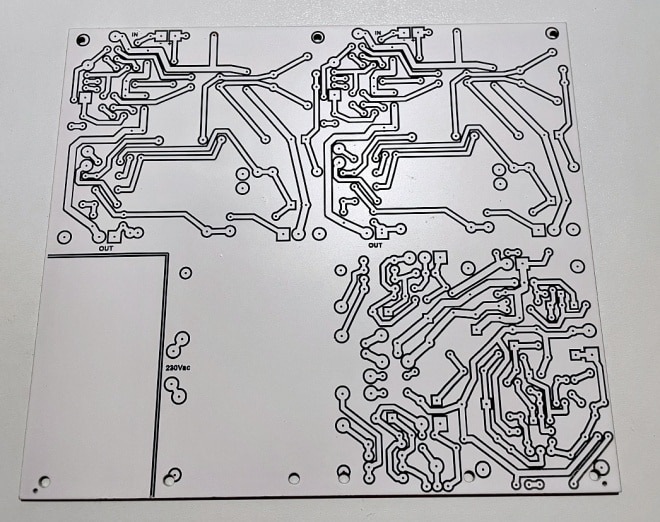

Výrobu prototypových DPS je možno samozřejmě zadat firmě jak v ČR, tak třeba v Číně. Nevýhodou je delší doba čekání a také cena, především u větších formátů. Pokud máme k dispozici laserovou gravírku, lze to řešit i v domácích podmínkách. Pokusím se popsat postup, který používám s úspěchem sám. Ke gravírování používám LED laser TOOCA 10W, ale nejspíš by stačil i slabší 5W model. Samozřejmě lze použít i výkonnější CO2 lasery, kde je výhodou kratší čas gravírování. Vlastní výrobu DPS lze rozdělit do čtyř fází: příprava předlohy, příprava DPS, gravírování, čištění, leptání, ochranný lak.

Obsah článku:

Příprava předlohy pro plošný spoj

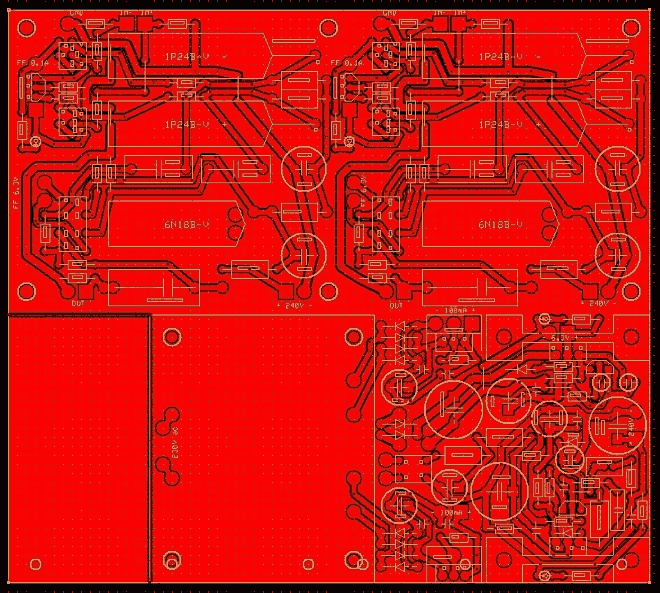

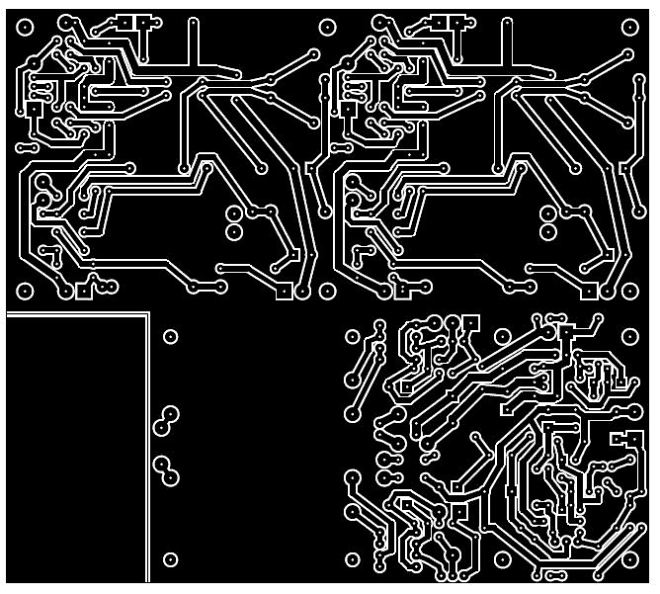

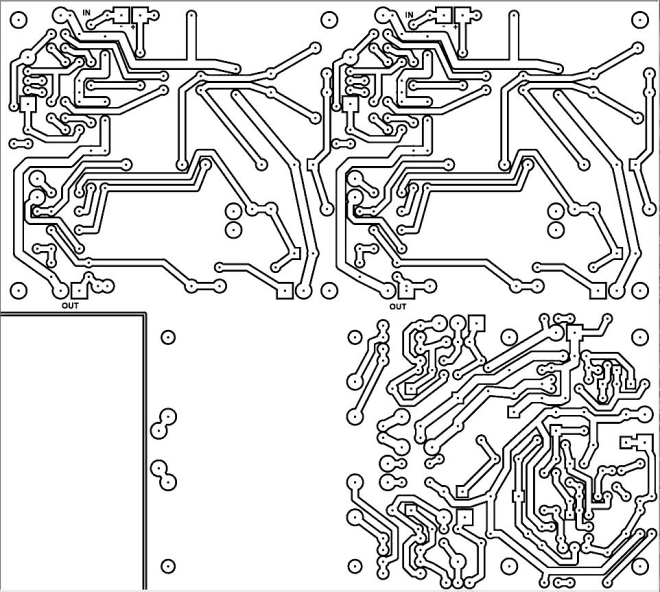

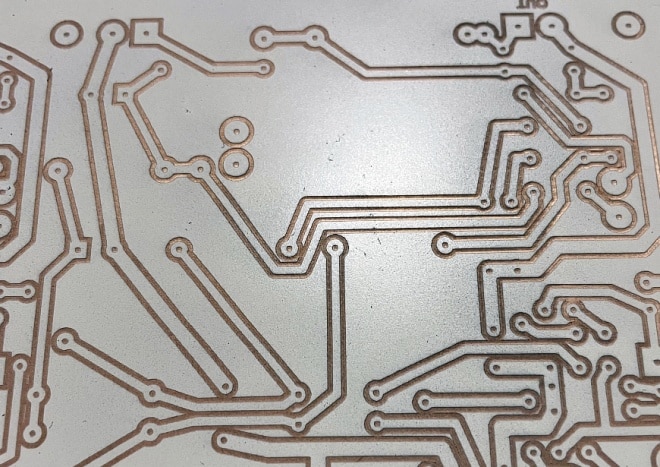

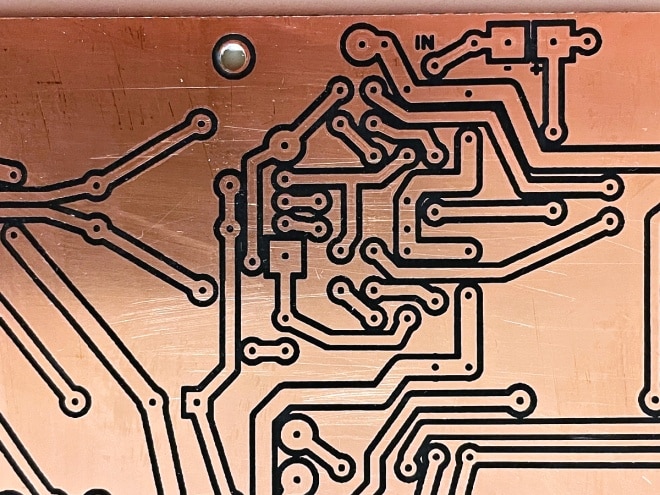

Pro gravírování je potřeba nachystat předlohu v libovolném SW pro návrh DPS. Osobně používám ExpressPCB, který je sice poměrně málo sofistikovaný, ale pro mé potřeby postačuje. Návrh může vypadat například takto.

Všimněte si, že používám „rozlitou měď“, není to ani tak z důvodu potlačení rušení atp., ale hlavně proto, že se gravíruje a následně leptá menší plocha DPS, což šetří čas (laser se v místech, kde negravíruje, pohybuje rychleji) a také leptací přípravek (chlorid železitý nebo persíran) se tolik nevyčerpává.

Při návrhu je rovněž potřeba počítat s tím, že laser při gravírování „odpaří“ částečně i okolí dopadu paprsku, takže vzniklá mezera je o cca 0,1 mm širší než v návrhu. Používám 0,5 mm a ve výsledku je pak mezera cca 0,6 mm. Předloha musí být negativní, protože laser svítí tam, kde je na předloze černá barva a tam bude měď pak odleptána. Pro vlastní gravírování používám dodaný SW LaserGRBL, který umí pohodlně importovat obrazový formát „.bmp“. Následující předlohu plošného spoje tedy v nějakém obrazovém editoru převedu do negativu a uložím ve formátu bmp ideálně s rozlišením 300dpi.

Příprava DPS

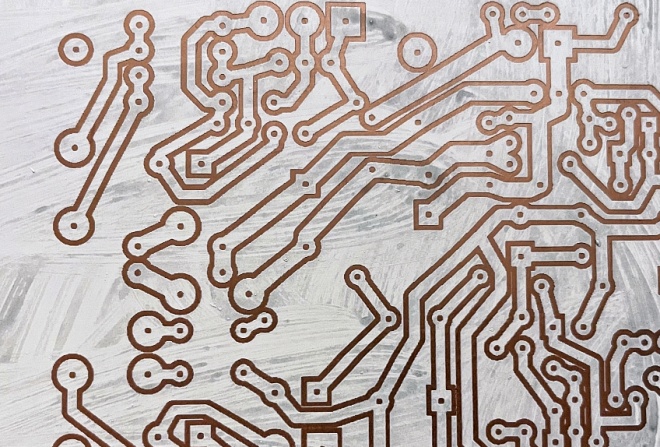

Desku upravenou na požadovaný rozměr odmastím např. isopropyl alkoholem, technickým lihem atp. Následně nastříkám tenkou vrstvu krycího laku na stranu mědi. Po mnoha pokusech se jako nejlepší jeví sprej Pintyplus Evolution RAL 9010 bílý matný, který nechává málo zplodin po gravírování, rozumně přilnavá k mědi a dá se celkem snadno odstranit.

Nástřik musí být po celé ploše tak, aby byla měď zcela krytá, stačí jedna vrstva. Lak je potřeba nechat vyschnout, ideálně 6 a více hodin.

Gravírování s laserem TOOCA

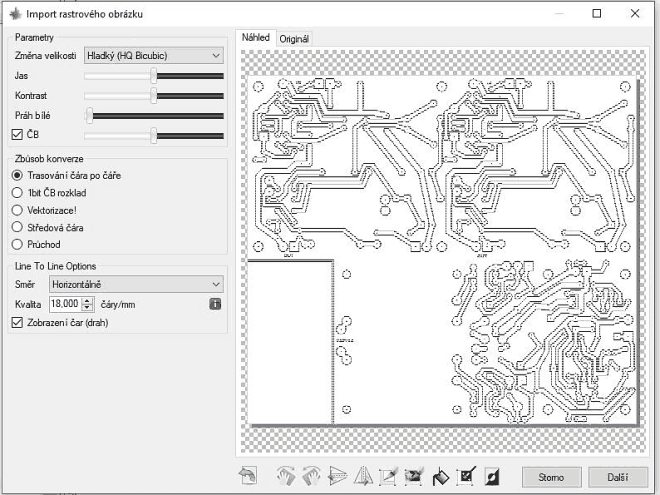

V SW LaserGRBL otevřeme (import) soubor s předlohou a nastavíme základní parametry pro laser. V okně „Import rastrového obrázku“ jsou hodnoty:

Parametry

Změna velikosti: Hladký (HQ Bicubic)

* ČB

Způsob konverze

* Trasování čára po čáře

Line To Line Options

Směr: Horizontálně

Kvalita: 18 čáry/mm

* Zobrazení čar (drah)

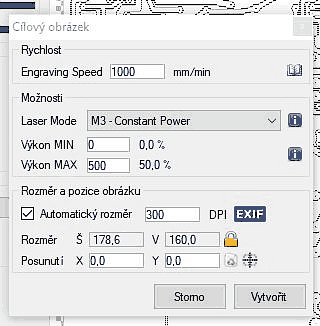

Pak po stisku „Další“ v okně „Cílový obrázek“ nastavíme další parametry:

Rychlost

Engraving speed: 1000 mm/min

Možnosti

Laser Mode: M3 – Constant power

Výkon MIN: 0

Výkon MAX: 500 (tady pro 5W laser by asi muselo být 1000)

Rozměr a pozice obrázku

* Automatický rozměr 300 DPI

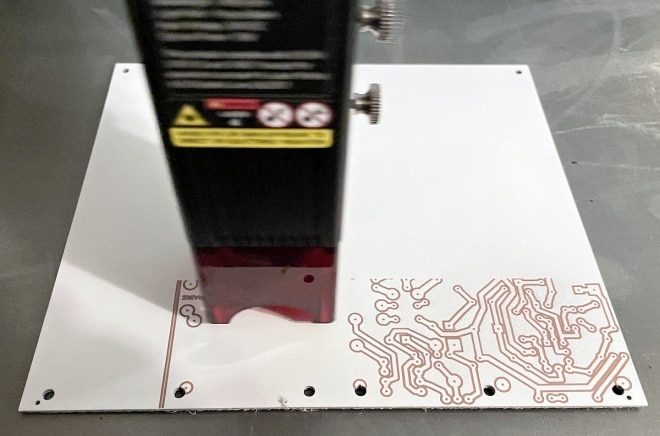

Po stisku tlačítka „Vytvořit“ vznikne soubor příkazů pro vlastní gravírování. Pak je nutno umístit připravenou nalakovanou desku na podložku pomocí nastavení pozice laserové hlavy (nasvícení obrysu gravírovaného obrazce) a spustit gravírování.

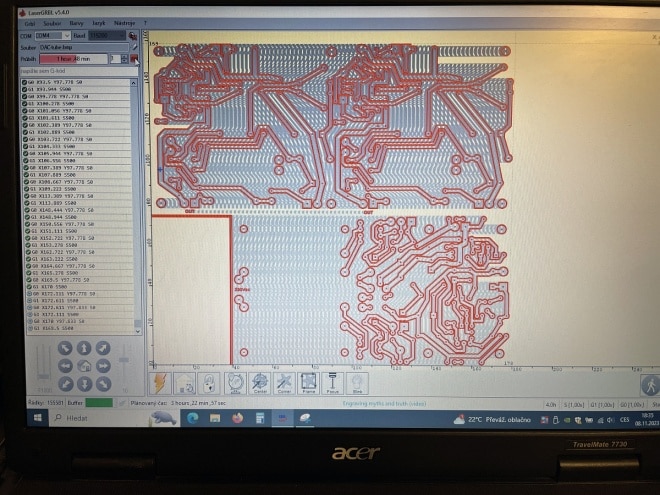

Pro desku o rozměrech cca 18 x 16 cm byla doba gravírování s výše uvedenými parametry cca 3.5 hodiny. Během gravírování je v SW vidět odesílané příkazy na laser (sloupec vlevo) a pohyb laseru (plocha vpravo). Bohužel rovněž při gravírování vznikají zplodiny ze spáleného laku, tudíž je potřeba odvětrání.

Čištění, leptání, ochranný lak

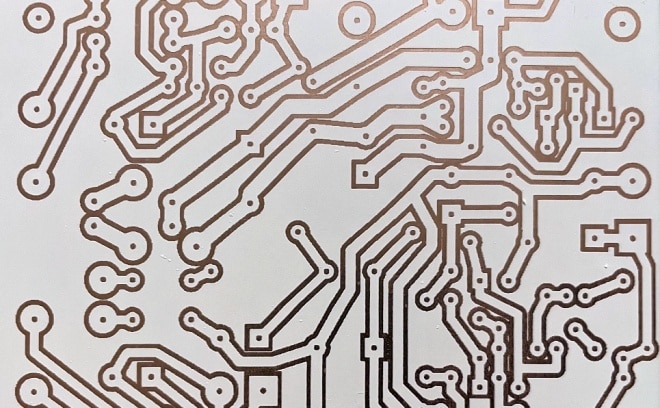

Po ukončení gravírování zůstanou na desce mastné zplodiny (saze) ze spáleného laku, které by bránily hladkému průběhu leptání a je potřeba je odstranit.

K tomu používám běžný kuchyňský saponát (Jar, Pur atp.) a měkký zubní kartáček, kterým opatrně postupně saponátem odstraníme zplodiny z gravírovaných míst a pak opláchneme.

Pro leptání je lak stabilní i pro teploty kolem 45-50°C, takže lze leptat jak v chloridu železitém, tak i v persíranu sodném standardním způsobem, na který jsme zvyklí. Po vyleptání je nutno odstranit lak, lze to chemicky např. univerzálním nitro ředidlem nebo i mechanicky otěrem (lak na mědi zase tolik nedrží a dá se seškrábnout).

Následuje opláchnutí a usušení, pak měď většinou ještě přeleštím a jako konečnou ochranu proti oxidaci nastříkám fluxem SK-10 (Kontakt Chemie).

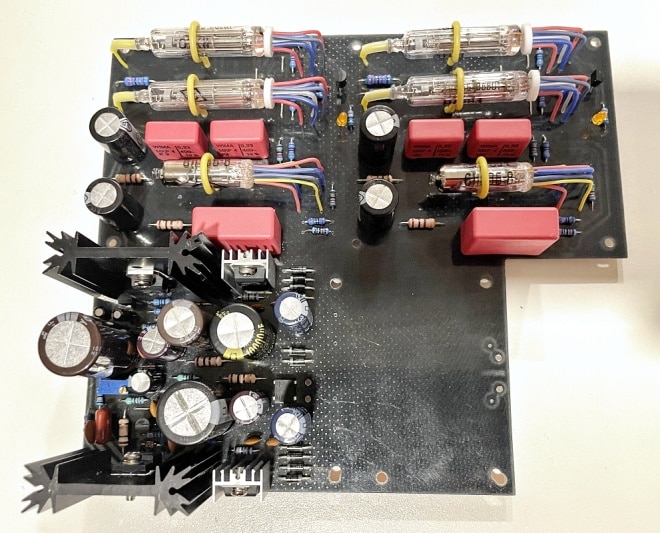

Navrtaná a osazená deska prototypu pro elektronkový výstup pro DAC pak může vypadat takto.

Poznámky

Alternativně lze použít i jiné laky ve spreji, podmínkou úspěchu ale je, aby povrch byl matný, lak při gravírování nedělal moc zplodin, měl dobrou přilnavost na měď a dal se po vyleptání rozumně odstranit. Stejně tak lze vyrábět i oboustranné plošné spoje, jen je potřeba přesně umístit desku při gravírování druhé strany (nějaký přípravek, označení pozice atp.) a samozřejmě nebudou prokovené díry. Laser s výkonem 5W by měl stačit také, jen musí mít nastavený plný výkon (100%).

S počtem čar na mm lze rovněž laborovat, nižší číslo znamená kratší dobu gravírování, ale může pak dojit k tomu, že se lak neodpaří dostatečně v celé ploše. Zkoušel jsem 10 čar a to bylo už málo. Rychlost posuvu má samozřejmě také vliv na celkový čas, ale při vyšší rychlosti pravděpodobně setrvačností docházelo v horizontálním směru na šikmých čarách ke vzniku „zoubků“. Také vyšší rychlost znamená nižší výkon při gravírování, což může být problém hlavně u 5W laseru. Prakticky stejný postup lze použít u CO laserů, jen čas potřebný pro gravírování je méně než poloviční (CO laser OMTECH 40W, výkon 16%). Výhodou LED laseru TOOCA je větší plocha pro gravírování.

Autor článku pro výrobu plošných spojů pomocí laseru: Petr Žwak www.pzwak.eu/tube.html

- Arduino hlídač úkolů - 20.2.2025

- Jak hacknout servo motor - 5.2.2025

- TOP 11 Free nástrojů, aby se naše děti naučily programovat - 6.12.2024